عدد الورش ( Machine tool )

☰ جدول المحتويات

|

عدد الورش |

تؤدي عدد الورش دورًا مهمًا في تصنيع معظم المنتجات الفلزية، ويستخدمها عمال الورش في عمل أجزاء بعض المنتجات، مثل السيارات وأجهزة الراديو والثلاجات وأجهزة التلفاز. وتصنع العديد من المنتجات الأخرى، مثل الكتب والأثاث والمنسوجات، بوساطة الآلات التي صنعتها عدد الآلات.

يوجد نحو 500 نوع من عُدد الآلات يقوم بعضها بعملية واحدة، مثل الجلخ أو الثقب، ويقوم بعضها الآخر والمعروف باسم مراكز التشكيل الآلية بتنفيذ مهام متعددة. ويتوافر لدى مراكز التشكيل الآلية أجهزة أوتوماتية لتغيير العدة، وقد تستخدم بعضها أكثر من مائة عدة. وتعمل العديد من عُدد الآلات أوتوماتيًا بنظام يُسمى التحكم الرقمي.

ويمكن أن تتصل عُدد الورش ببعضها لتكوين نظام تصنيع مرن. وتقوم كل عُدة من العُدد في نظام التصنيع المرن بعملية شغل مختلفة للفلز. ويُنقَل الفلز الذي يُجرَى شُغله، ويُسمى قطعة الشغل، من عدة إلى أخرى بوساطة الروبوت ومعدات أوتوماتية أخرى. ويمكن لنظام تصنيع مرن واحد أن يصنع أجزاء متنوعة.

وتتوافر عدد الآلات في مدى واسع من الأحجام، ويعتمد اختيار مشغِّل الآلة للحجم، على حجم أكبر قطعة شغل يجري شغلها.

عمليات عدد الورش الأساسية

هناك نوعان رئيسيان من العمليات التي تقوم بها الآلة : 1- إزالة الفلز 2ـ تشكيل الفلز. وتشمل العمليات الأساسية في إزالة الفلز قطع أو كشط (محو) جزء من قطعة الشغل. وفي عملية تشكيل الفلز، تشكل قطعة الشغل بدون إزالة أي جزءٍ منها.

إزالة الفلز:

يوجد ستة أنواع أساسية من عمليات إزالة الفلز، هي : 1- الخراطة 2- التثقيب الآلي 3- التفريز 4- النشر 5- التسوية والتشكيل وفتح الثقوب 6- عمليات الكشط.الخراطة تستخدم أساسًا لقطع الفلز إلى أشكال مستديرة. وآلات الخراطة هي أكثر عدد الورش استعمالاً. وتصنع آلات الخراطة قطع التروس الغُفل وأعمدة الإدارة والعجلات والعديد من القطع الفلزية الأخرى.

والمخرطة هي آلة الخراطة الأساسية. وتثبت قطعة الشغل على محور دوّار، وتركّب عدّة القطع على جانب قطعة الشغل. وتتحرك العدة عكس اتجاه دوران قطعة الشغل، فتقشر الفلز حتى تصل قطعة الشغل للشكل المطلوب.

والمخرطة البريجية ذات عدة أنواع من عدد القطع وتركب على ماسك العدة الدوار الذي يسمى البريج. ويمكن لهذه المخرطة أن تؤدي العديد من عمليات القطع، الواحدة تلو الأخرى.

وبعض آلات الخراطة ذات عدة محاور دوارة وعُدد قطع تعمل كلها في نفس الوقت. وتقوم هذه الآلات المتعددة المحاور بالعديد من العمليات المختلفة في نفس الوقت على عدد من قطع الشغل. وتحرِّك الآلة كل قطعة من عدة قطع إلى العدة التالية حتى تتم جميع العمليات.

التثقيب الآلي يشمل الثقب والتجويف وتوسيع الثقوب والقلوظة. وفي عمليات الثقب تقتطع ثقوب دائرية حتى قطر سبعة ونصف سنتيمتر في قطعة فلزية. أما الثقوب التي تقطع عن طريق مثقاب حلزوني دوار فإنها قد تكون صغيرة بحيث يصل قطرها إلى واحد من الألف من السنتيمتر.

وفي معظم ورش الآلات تُركِّب المثاقب الحلزونية على آلات ضخمة تسمى الثقابات الضغطية. ويضع عامل الآلة قطعة الشغل على منضدة تحت المثقاب، ثم يوطئ المثقاب داخل الفلز. وتتمتع لقمة المثقاب بعدة حواف قطع حادة، ويساعد أخدودان لولبيّان أو أكثر في اللقمة على إزالة قشور الفلز من الثقب.

وفي التجويف، تقطع ثقوب دائرية يزيد قطرها عن سبعة سنتيمترات ونصف. ويُستخدم التجويف أيضًا في توسيع وتشطيب وتنعيم الثقوب التي تم تثقيبها من قبل. ولآلات التجويف عدة قطع ذات حافة قطع واحدة حادة. وفي آلات التجويف الصغيرة، تدور العدة مع بقاء قطعة الشغل ثابتة. أما في الآلات الضخمة فتكون العدة ثابته في حين تدور قطعة الشغل. وتشمل عملية توسيع الثقوب تنعيم الثقب من الداخل. أما القلوظة فتشمل لولبة القلاووظ داخل الثقب. ★ تَصَفح: القلاووظ.

لعمل الثقوب العميقة، يستخدم مشغلو الآلات عمليات خاصة حيث تُدفع عدة ذات حافة واحدة أو متعددة الحواف ومركبة في نهاية قضيب داخل قطعة الشغل. وتشمل هذه العمليات دوران العدة، أو قطعة الشغل، أو كليهما. ويُدفع في أثناء العمليات في الثقب سائل لطرد البرادة الناتجة من قطعة الشغل أثناء ثقبها.

التفريز. في هذه العملية تدور عِدّه مستديرة ذات حواف قطع متعددة على قطعة الشغل. وتبدو عِدَة القطع في معظم آلات التفريز عجلة ذات أسنان بارزة. وتقوم هذه العدة بعمل أسطح فلزية. ويستخدم مشغلو الآلات عُدد تفريز خاصة لقطع أشكال، مثل الأسطح المشطوفة وأسنان الترس والشقوق. تُصنع بعض آلات التفريز من أجزاء فلزية صغيرة، بحيث يمكن حملها في اليد. وبعض آلات التفريز الأخرى مثل الآلات الخاصة بالتفريز الكنتوري تكون ضخمة لدرجة يمكنها إنتاج قطاعات جناح الطائرة بطول يصل إلى 24م.

النَّشر عملية التشغيل الآلي لقطعة فلزية بعدة قطع ذات أسنان حادة على طول حافة واحدة. ويوجد نوعان من النشر الآلي، النشر القطعي والنشر الكنتوري. ويستخدم مشغلو آلات النشر القطعي القضبان الفلزية للتقطيع بطول معين. أما النشر الكنتوري فإنه يقطع القطع المسطحة من الفلز إلى الأشكال المطلوبة.

التسوية والتشكيل وفتح الثقوب. تنعم التسوية الأوجه المسطحة للقطع الضخمة من الفلز. ويشبه التنعيم في هذه الحالة تنعيم الخشب بالفارة اليدوية ولكن عدة القطع في هذه الحالة تكون ثابتة ويتحرك الفلز إلى الأمام والخلف تحتها. وفي عملية التشكيل تُسوَّى الأوجه غير المنتظمة وتُقطع فيها الشقوق، وتتحرك عدة القطع إلى الأمام والخلف فوق قطعة الشغل الثابتة. وتُغير عملية فتح الثقوب شكل الثقب في القطعة الفلزية. فعلى سبيل المثال، يتغير شكل الثقوب المستديرة إلى ثقوب مربعة. والمِثقَب قضيب طويل عليه صفوف من الأسنان، وتقطع كل سنٍ أعمق قليلا ًمن سابقتها. ويُسحب المثقَب أو يُدفع خلال الثقب، فتقطع الأسنان الفلز إلى الشكل المطلوب.

وقد حلَّت عملية التفريز بصورة تامة تقريبًا محل التسوية والتشكيل. وتستطيع عدد القطع في آلة التفريز تنعيم الأسطح الفلزية أسرع من آلات التسوية والتشكيل.

عمليات الكشط. تشمل عمليات الكشط كلاًّ من التجليخ والصقل وصقل الثقوب. ويُزال الفلز في عملية التجليخ من سطح قطعة الشغل بهدف تنعيمه. ولآلة التجليخ عجلة تجليخ تدور بسرعة كبيرة على قطعة الشغل. وتصنع هذه العجلة من ورق الصنفرة. ★ تَصَفح: المادة الكاشطة.

هناك نوعان أساسيان من عمليات التجليخ هما الأسطواني والسطحي. وفي عملية التجليخ الأسطواني تدور قطعة الشغل المستديرة على عجلة التجليخ. ويُستخدم نوع من التجليخ الأسطواني يُسمى التجليخ اللامركزي على نطاق واسع في الإنتاج بالجملة. ويتكون التجليخ الأسطواني من عجلتين دوارتين تحتك إحداهما بقطعة الشغل وتُديرها في حين تجلخ الأخرى قطعة الشغل. وتتحرك قطعة الشغل المسطحة في التجليخ السطحي إلى الأمام والخلف على عجلة دوارة. وفي كل من التجليخ الأسطواني والتجليخ السطحي، تقطع الحواف الحادة لحبيبات المادة الكاشطة المثبتة على عجلة التجليخ رقائق صغيرة من قطعة الشغل، منتجة سطحًا ذا نسيج ناعم.

يُستخدم في الصقل عجينة كاشطة أو مادة أخرى لإزالة الفلز. وينتج من عملية التجليخ سطح شديد النعومة، عندما يتعين فقط إزالة كمية قليلة من الفلز. وتتكون آلة الصقل من لوح فلزي مغطى بمادة كاشطة. ويضمن الصقل الحد الأقصى من الدقة عند تشطيب الثقوب وصولاً بها إلى الأبعاد الدقيقة. وفي هذه العملية، توضع عجينة كاشطة على أجزاء أسطوانية تسمى الرؤوس حيث تدخل في الثقوب. وتدور الرؤوس أثناء تحركها إلى أعلى وأسفل.

تشكيل الفلز:

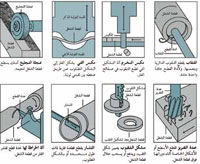

تشمل عمليات تشكيل الفلزات الطرق والضغط والثني والقص. وهناك أربعة أنواع رئيسية من آلات التشكيل : 1- آلات الحدادة 2- المكابس 3- مكابس الثني 4- المقصات.آلات الحدادة تشكل الفلز بطرقه وضغطه. وتطرق بعض هذه الآلات الفلز الساخن حتى يتحول إلى أي شكل مطلوب، بينما تضغط آلات أخرى الفلز الساخن في قالب تحت ضغط هائل. ويتدفق الفلز إلى كل جزء من القالب ليأخذ الشكل المراد. وتنتج آلة الطرق أجزاء فلزية شديدة المتانة والتحمل.

المكابس تطبع صفيحة الفلز بشكل معين، ثم تستخدم قالبًا لضغط هذه القطعة، التي تُسمى الغفل، وتحولها إلى الشكل النهائي. وتقوم مكابس التخريم بعمل الثقوب في الصفائح الفلزية.

مكابس الثني تثني صفائح الفلز لعمل منتجات. وتشمل المنتجات المشكلة بهذه العملية الأغطية الفلزية وأسقف السيارات وصفحات الكبائن والثلاجات.

المقصات تقطع ألواح الفلز الضخمة، كما تقوم بقطع صفحات الورق. ويقوم مشغلو الآلات بعد ذلك بتشكيل الفلز إلى أجزاء نهائية بالشكل والحجم المطلوبين.

عمليات عدد الورش المتقدمة

تقطع عدد الورش المتقدمة الفلزات شديدة الصلادة إلى أشكال معقدة. وتَستخدم الآلات الطاقة الكهربائية أو الكيميائية، أو الحرارة، أو المغنطيسية، أو أية أنواع أخرى من القوى. وتستخدم عدد الورش الآلية المتقدمة أساسًا لعمل قوالب الفولاذ الضخمة لصناعة أجزاء السيارات والأجزاء الأخرى. وتشمل عمليات عدد الورش المتقدمة: 1- التشغيل الآلي بالتفريغ الكهربائي 2- التشغيل الآلي الكهروكيميائي 3- التشغيل الآلي الكيميائي 4- التشكيل ذو الطاقة العالية.

التشغيل الآلي بالتفريغ الكهربائي:

تُستَخدم هذه الطريقة في ثقب الفلزات شديدة الصلادة، بما في ذلك سبائك الفولاذ التي لا يمكن قطعها بالطرق التقليدية. وتُنتج هذه الطريقة ثقوبًا ناعمًة ودقيقة، وبعضها ذو أشكال شديدة التعقيد. وهذه الطريقة هي من أكثر طرق التشغيل المتقدم استخدامًا.تتكون طريقة التشكيل الآلي الكهربائي من قطب كهربائي. ★ تَصَفح: القطب الكهربائي. ويُصنع القطب الكهربائي في معظم الأحوال من الجرافيت، وهو مُوَصِّل للكهرباء، وذو درجة انصهار عالية. ويشكل القطب الكهربائي في صورة الثقب المراد عمله. ويغمر القطب الكهربائي وقطعة الشغل في الكتروليت وهو سائل موصل للكهرباء. ويوجه عندئذ تيار كهربائي ليمر بين القطب الكهربائي وقطعة الشغل، فيحدث تفريغًا لشرارات كهربائية. ويكون لهذا التفريغ شكل القطب الكهربائي. وبذا تحفر الشرارات ثقبًا بنفس الشكل في قطعة الشغل.

التشكيل الآلي الكهروكيميائي:

تستخدم الكهرباء لإنتاج تفاعل كيميائي يفتت الفلزات من قطعة الشغل. وتندفع الكهرباء في هذه الطريقة من قطعة الشغل ذات الشحنة الكهربائية الموجبة إلى عدة قطع ذات شحنة كهربائية سالبة. ويُضَخ محلول الإلكتروليت بين قطعة الشغل وعدة القطع، ويوصل التيار الكهربائي بينهما. ويسبب ذلك تفاعلاً كهروكيميائيًا يفتِّت الفلز من قطعة الشغل، وتأخذ قطعة الشغل المشطبة شكل وجه عدة القطع.التشغيل الآلي الكيميائي:

تغطى قطعة الشغل في هذه العملية بقناع ذي مقاومة كيميائية. ويحتوي القناع على ثقوب بنفس شكل الثقوب المراد صنعها في قطعة الشغل. ثم تغمس قطعة الشغل في محلول كيميائي قوي، يذيب الفلز من أجزاء قطعة الشغل التي لم تُغطَّ بالقناع.التشكيل ذو الطاقة العالية:

يقوم هذا الأسلوب على نقل الضغط عبر سائل، وهو في العادة الماء، لدفع لوح الفلز في انحناءات القالب. ويُولد الضغط، في معظم الأحوال، بتفجير مادة متفجرة في السائل أو بتفريغ شرارة كهربائية فيه. ويستخدم أسلوب التشكيل بالطاقة العالية بصورة رئيسية لعمل الأجزاء الفلزية الضخمة، ذات الأشكال غير المعتادة، مثل هوائي الرادار الصحني الشكل.عمليات التشغيل الآلي المتقدمة الأخرى:

يوجه مشغلو الآلات، في عملية القطع بالليزر، الشعاع المتولد الرقيق من الضوء المركز المتولد من جهاز يُسمى جهاز الليزر على القطعة المشغلة. وعندما يوجه شعاع الليزر على مساحة صغيرة للغاية، ينتج عنها درجات حرارة تزيد عن 5,500°م. ويستخدم مشغلو الآلات أشعة الليزر لعمل تجاويف أو ثقوب صغيرة ودقيقة. ويتم ذلك بصهر الفلز وأي مادة أخرى. ★ تَصَفح: الليزر.وفي عملية التشكيل المغنطيسي يولَّد مجال كهرومغنطيسي عند مرور تيار كهربائي خلال ملف. وعندما يحيط الملف بقطعة الشغل، تشكل القوة الكهرومغنطيسية قطعة الشغل بدفع الفلز فيه. وإذا وُضِع الملف داخل قطعة الشغل فإن هذه القوة تدفع الفلز إلى الخارج.

تستخدم طريقة القطع بنافورة الماء، وهي نافورة رقيقة للغاية من الماء تحت ضغط عالٍ، لقطع الفلزات. ويُخلَط مع الماء المستخدم أحيانًا حبيبات دقيقة من مادة كاشطة لزيادة معدل القطع.

ويستخدم مشغلو الآلات في قطع ورش البلازما تيارًا ساخنًا من غاز مؤيًَّن لعمل ثقوب في الفلزات عالية الصلادة، ويسمى هذا التيار البلازما. وترش البلازما بسرعة عالية من جهاز يُسمى شعلة البلازما على قطعة الشغل. وهناك عملية مماثلة تُسمى التشغيل الآلي بشعاع الإلكترون وفيها يتم قطع الثقوب في قطعة الشغل عن طريق تيار من الإلكترونات يتحرك بسرعة عالية.

وتوجد عملية أخرى تُسمى التشغيل الآلي فوق الصوتي تستخدم لقطع فلزات عالية الصلادة. وتهتز عدة القطع للقاطع الفوق الصوتي حوالى 20,000 مرة في الثانية. وتغمر قطعة الشغل في سائل كاشط، وينحت الاحتكاك المولَّد من العدة المهتزة فوق المادة الكاشطة، الفلز بالشكل المطلوب.

التحكم الرقمي في عدد الورش الآلية

التحكم الرقمي هو نظام التشغيل الأوتوماتي لعدد الورش الآلية. تُعطَى التعليمات في بعض النظم بوساطة شريط تحكم. ويحتوي هذا الشريط المصنوع من الورق أو البلاستيك على تعليمات في صورة شفرة رقمية. وتمثل الأرقام على الشريط على شكل ثقوب أو بقع مغنطيسية. ويغذى الشريط في الآلة التي تحتوي على وحدة تحكّم تقرأ الشفرة. وتولِّد هذه العملية إشارات كهربائية تتوافق مع الشفرة. وتتحكم الإشارات المتولدة في اتجاه وسرعة الآلة أثناء تحركها عبر قطعة الشغل.

وقد حلت الحواسيب في بعض أنظمة التشغيل الآلي الأخرى محل أشرطة التحكم. ويوجد في النظام المعروف باسم التحكم الرقمي بالحاسوب عدد من عدد الورش، تُوجَّه كلٌّ منها بالحاسوب الخاص بها. وفي النظام المسمى التحكم الرقمي المباشر، يتحكم حاسوب واحد في أكثر من 100 نوع من عدد الورش في وقت واحد.

وينطوي نظام تشغيل أوتوماتي عالي الكفاءة يُسمى التحكم الانضباطي على استخدام المعالج الدقيق، وهو جهاز إلكتروني صغير يؤدي عمل الحاسوب الكبير. وينظم المعالج الدقيق بعض المتغيرات في عملية التشغيل الآلي، مثل سرعة المحور التي تساعد في رفع كفاءة العملية. ويتلقى ـ أيضًا ـ معلومات من أجهزة استشعار تقيس القوة، ودرجة الحرارة، والمتغيرات الأخرى. ويستخدم المعالج الدقيق هذه المعلومات لتشغيل النظام على مستوى مأمون للأداة ولقطعة الشغل.

نبذه تاريخية

تطورت أساسيات عمليات عدد الآلات من العمليات التي سبق استخدامها في إصلاح العدد اليدوية لقطع وتشكيل الخشب. وقد اخترعت أول عدة من عدد الورش الحديثة في عام 1775م على يدي جون ولكنسون، وهو مصنع حديد إنجليزي. وقد اخترع ولكنسون آلة تجويف مكنته من حفر ثقوب دقيقة في الفلز. وقد اختُرِعَت في إنجلترا أيضًا في القرن التاسع عشر الميلادي عدد من عدد الورش الآلية هي المكشطة وآلة التسوية وأول مخرطة ناجحة للقلوظة.

وبدأت صناعة عدد الورش في الولايات المتحدة في حوالى عام 1800م. وقد استُخدِمت عدد الورش أساساً لصناعة البنادق والمدافع للقوات المسلحة. وفي عام 1873م طور س. م. سبِنْسَر من الولايات المتحدة مخرطة كاملة ذاتية الحركة. وبدأت عدد الورش في العشرينيات من القرن العشرين ترتبط معًا في سلسلة لاستخدامها في عمليات الإنتاج الواسع، ووصل عدد الورش في الولايات المتحدة أكثر من الضعف أثناء الحرب العالمية الثانية (1939 ـ 1945م).

وقد أدى التطور الذي حدث في صناعة سفن الفضاء والأنواع الأخرى من الطائرات الحديثة منذ منتصف القرن العشرين إلى عمليات تشغيل آلي متقدمة. وقد أسفر استخدام التحكم الرقمي ومراكز التشغيل الآلي والحواسيب والمعالِجات الدقيقة على رفع سرعة وكفاءة الصناعة.